ANCRE DE CARBON STEAHE: Benchmark Performance et choix rentable dans l'ancrage lourd

2025-03-21

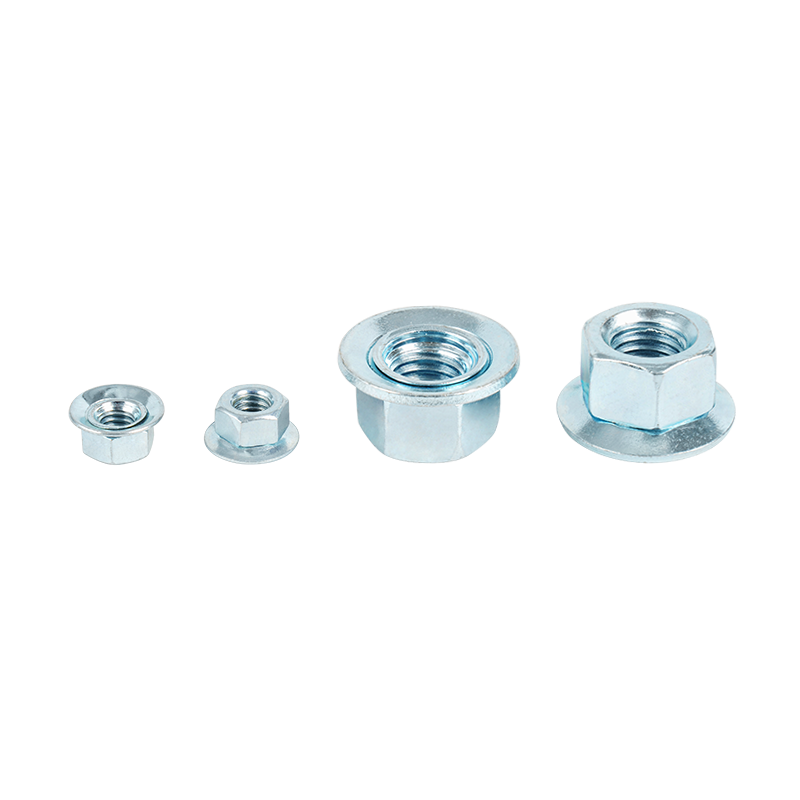

Dans les champs d'ingénierie lourds tels que les bâtiments, les ponts et les installations énergétiques, les ancres sont des nœuds clés pour la sécurité structurelle, et leur sélection de matériaux affecte directement la fiabilité et l'économie du projet. Au cours des dernières années, Ancre de grève en acier en carbone a rapidement remplacé les ancres traditionnelles en acier inoxydable, en acier en alliage et en plastique sur le marché mondial de l'ingénierie haut de gamme avec ses avantages uniques de performance, devenant la solution préférée pour les ingénieurs.

Les avantages de performance mécanique des ancres de frappe en acier en carbone proviennent de leurs rapports d'alliage contrôlés avec précision. Prenant l'exemple de l'ASTM A449 en carbone standard à titre d'exemple, sa résistance à la traction peut atteindre plus de 1200 MPa, et sa limite d'élasticité dépasse 1000 MPa, dépassant de loin 304 en acier inoxydable (résistance à la traction 520MPA) et 6061 alliage d'aluminium (résistance à la traction 310mpa). Plus important encore, grâce à des processus précis de l'extinction et de la trempe, les ancres en acier au carbone peuvent maintenir une forte résistance tout en contrôlant leur allongement dans la plage de 8% à 15%, évitant efficacement le risque de fracture fragile.

Dans le test de charge dynamique, la durée de vie de la fatigue des boulons d'ancrage d'impact en acier du carbone a atteint 10 ^ 7 cycles (amplitude de charge ± 400MPA), ce qui est 2,3 fois celui des boulons d'ancrage en acier inoxydable ordinaires. Par exemple, dans les projets d'énergie éolienne offshore, les boulons d'ancrage en acier de carbone ont réussi le test de simulation de vibration de vent au niveau du typhon, et son coefficient de dissipation d'énergie a atteint 0,85, ce qui est significativement meilleur que les autres matériaux.

Les lacunes de résistance à la corrosion de l'acier au carbone traditionnel ont été révolutionnaires grâce à l'ingénierie de surface moderne. Les boulons d'ancrage d'impact en acier en carbone grand public adoptent un système de protection composite à plusieurs couches:

Couche de protection de la base: galvanisation à chaud (épaisseur de couche de zinc ≥85 μm) ou revêtement de dacromet (épaisseur 6 à 8 μm), la durée de vie du test de pulvérisation saline dépasse 1000 heures;

Couche de renforcement fonctionnel: le revêtement nano-ceramique (comme le revêtement composite al₂o₃-tio₂) assure la stabilité chimique dans l'environnement PH3-11;

Couche de réparation intelligente: La technologie d'auto-réparation des microcaps peut libérer activement des inhibiteurs de corrosion lorsque le revêtement est endommagé.

Des expériences comparatives montrent que dans l'atmosphère marine (concentration Cl⁻ 1,5 mg / m³), la profondeur de corrosion du boulon d'ancrage en acier en carbone à triple protégé après 20 ans de service n'est que de 0,12 mm, tandis que la profondeur de corrosion locale du boulon d'ancrage en acier inoxydable 316 causée par des piétinées est aussi profonde que 0,35 mm. Cette percée technologique a permis aux boulons d'ancrage en acier de carbone de réussir à saisir des scénarios durs tels que des plates-formes offshore et des pipelines chimiques.

Du point de vue de l'économie d'ingénierie, les boulons d'ancrage d'impact en acier carbone présentent d'excellentes capacités de contrôle des coûts:

Coût d'achat: 40% à 60% inférieur aux boulons d'ancrage en acier inoxydable de la même spécification, et plus de 75% de moins que les boulons d'ancrage en alliage en titane;

Efficacité d'installation: La conception de cône d'extension brevetée réduit le couple d'installation de 30% et augmente le volume de construction quotidien de 50%;

Coût d'entretien: En vertu du niveau de protection équivalent, le coût d'entretien de 30 ans des boulons d'ancrage en acier au carbone n'est que de 1/3 de celui des produits en acier inoxydable.

En prenant un projet d'ancrage de ponts croisées à titre d'exemple, l'utilisation de boulons d'ancrage d'impact en acier en carbone au lieu de la solution d'origine en acier inoxydable a réduit le coût global du système d'ancrage de 21 millions de yuans, a raccourci la période de construction de 22 jours et a passé la certification tierce d'une durée de conception de 50 ans.

Les ancres de frappe en acier en carbone modernes sont devenues un important porteur de systèmes d'ancrage intelligents. En intégrant les composants IoT tels que les fibres optiques de détection de déformation et les puces RFID, les ingénieurs peuvent surveiller les changements de précharge, l'état de la corrosion et la distribution de charge des ancres en temps réel. Dans un projet d'ancrage du dôme de centrale nucléaire, le système d'ancrage en acier carbone intégré avec des capteurs a mis en garde avec succès des micro-déplacements au niveau de 0,03 mm, évitant les risques structurels potentiels.