La technologie de revêtement de surface de l'ancrage en acier au carbone peut-elle résister efficacement à la corrosion chimique?

2025-04-23

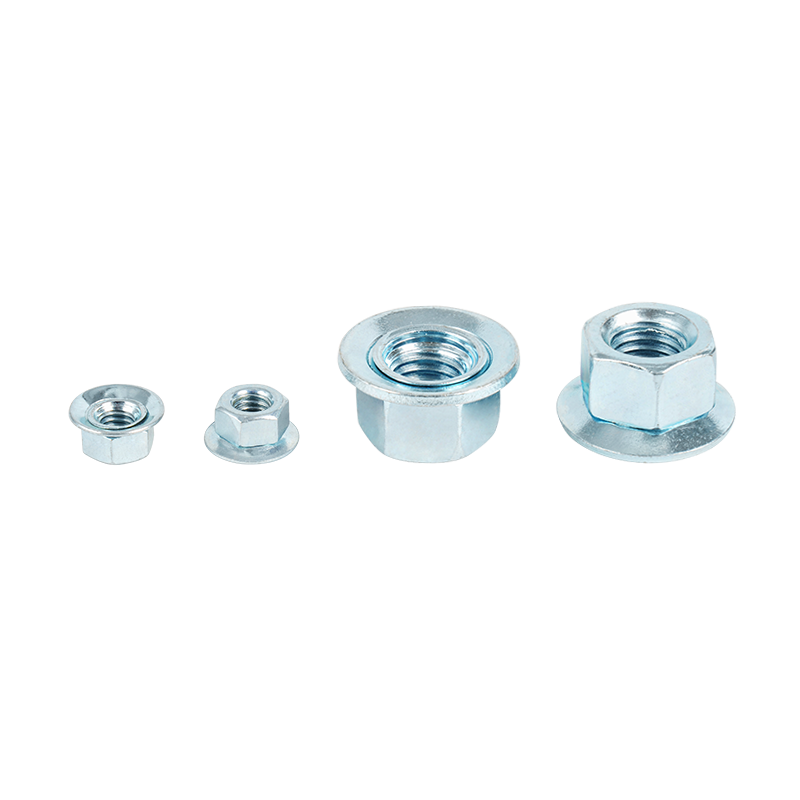

Dans le domaine de l'industrie et de la construction, Ancre de grève en acier en carbone est un composant clé de charge, qui est exposé à des environnements complexes pendant longtemps. La corrosion chimique est l'une des principales causes de sa défaillance. Ces dernières années, la technologie du revêtement de surface a été largement utilisée pour améliorer sa résistance à la corrosion, mais cette technologie peut-elle vraiment résister efficacement à la corrosion chimique?

1. Mécanisme de protection de la technologie du revêtement: barrière à plusieurs niveaux et passivation chimique

La technologie de revêtement résistant à la corrosion des boulons d'ancrage en acier au carbone comprend principalement deux mécanismes de base: la protection de la barrière physique et la protection de la passivation chimique:

Couche de barrière physique: Grâce à la galvanisation du DIP à chaud, à la pulvérisation en résine époxy ou au revêtement de fluorocarbone et à d'autres processus, un revêtement dense est formé à la surface du substrat pour isoler l'humidité, l'oxygène et les milieux corrosifs (tels que Cl⁻, So₄²⁻) à partir du contact direct. Par exemple, la porosité du revêtement de fluorocarbone est inférieure à 0,5%, ce qui peut réduire considérablement la perméabilité.

Effet de passivation chimique: les revêtements à base de zinc (tels que la galvanisation à chaud) retardent la corrosion du substrat par la protection cathodique des anodes sacrificielles; Alors que les revêtements époxy contenant du chromate génèrent des films d'oxyde stable (tels que le cr₂o₃) sur la surface métallique par des réactions de passivation, inhibant les réactions de corrosion électrochimiques.

2. Vérification expérimentale: données quantitatives des performances du revêtement

Les tests de corrosion accélérés en laboratoire montrent que les revêtements de surface peuvent prolonger considérablement la durée de vie des boulons d'ancrage en acier au carbone:

Test de pulvérisation saline (ASTM B117): Les boulons d'ancrage en acier en carbone non enduit se développent de la rouille rouge dans les 72 heures, tandis que les échantillons avec un système à double revêtement de "l'amorce de poudre époxy zinc en polyuréthane de haut-parleur" ont un temps de résistance au pulvérisation de sel de plus de 2 000 heures, et le taux de corrosion est réduit de plus de 90%.

Expérience d'immersion acide et alcaline: Dans une solution H₂So₄ avec un pH de 3, le taux de perte de poids de corrosion du boulon d'ancrage revêtu de fluorocarbone n'est que 1/15 de celui de l'acier nu, et le revêtement ne se déallume ni ne décolle.

Spectroscopie d'impédance électrochimique (EIS): Le module d'impédance du système de revêtement peut atteindre plus de 10⁶ ω · cm², indiquant qu'il a une excellente résistance à la pénétration des ions.

3. Cas de demande pratiques: vérification des performances dans des environnements extrêmes

Application de plate-forme offshore: un projet marin utilise des boulons d'ancrage en acier en acier en acier en acier en acier en acier en carbone. Après avoir servi dans une atmosphère marine contenant un spray salin et une humidité élevée pendant 8 ans, il n'y a pas de corrosion visible sur le substrat et l'adhésion de revêtement reste supérieure à 95% (testée par la méthode de coupe transversale).

Protection de la corrosion des plantes chimiques: une tour de réaction de plantes chimiques à un boulon d'ancrage fixe utilise un revêtement polytétrafluoroéthylène (PTFE). Sous la condition de contact avec de l'acide fort (concentration à 30% HCl), il n'y a pas de défaillance de revêtement ou de corrosion du substrat dans les 5 ans, et le coût d'entretien est réduit de 70%.

4. Direction et suggestions d'optimisation technique

Bien que la technologie de revêtement existante ait considérablement amélioré la résistance à la corrosion des boulons d'ancrage en acier au carbone, les problèmes suivants doivent encore être prêts à se présenter à:

Appariement du revêtement: sélectionnez le système de revêtement en fonction du type de milieu corrosif (comme le PTFE est préféré dans un environnement acide, et la résine époxy convient à l'environnement alcalin).

Contrôle du processus de construction: épaisseur de revêtement, température de durcissement et prétraitement de surface (comme le sableau au niveau SA2.5) affectent directement l'effet protecteur.

Coût du cycle de vie: l'investissement initial de revêtements hautes performances (comme le fluorocarbone) est élevé, mais il peut réduire le coût du remplacement et de l'entretien ultérieurs, et le coût complet est plus avantageux.

Sur la base des données expérimentales et des performances d'ingénierie réelles, la technologie de revêtement de surface des boulons d'ancrage en acier au carbone peut résister efficacement à la corrosion chimique, et son effet protecteur dépend de la sélection des matériaux de revêtement, du contrôle des processus et de l'adaptabilité environnementale.